A corrosión é a destrución ou deterioración dos materiais ou das súas propiedades causada polo ambiente. A maior parte da corrosión prodúcese en ambientes atmosféricos, que conteñen compoñentes e factores corrosivos como o osíxeno, a humidade, os cambios de temperatura e os contaminantes.

A corrosión cíclica é unha corrosión atmosférica común e moi destrutiva. A corrosión cíclica na superficie dos materiais metálicos débese á capa oxidada dos ións de cloruro contidos na superficie metálica e á capa protectora que penetra na superficie metálica e á reacción electroquímica interna do metal causada. Ao mesmo tempo, os ións de cloro conteñen unha certa enerxía de hidratación, que se adsorben facilmente nos poros da superficie metálica, aglomeran as gretas e substitúen o osíxeno da capa de óxido, convertendo os óxidos insolubles en cloruros solubles, de xeito que a pasivación da superficie nunha superficie activa.

A proba de corrosión cíclica é un tipo de proba ambiental que emprega principalmente equipos de proba de corrosión cíclica para crear simulacións artificiais das condicións ambientais de corrosión cíclica para avaliar a resistencia á corrosión de produtos ou materiais metálicos. Divídese en dúas categorías, unha para a proba de exposición ao ambiente natural e a outra para a simulación artificial acelerada da proba ambiental de corrosión cíclica.

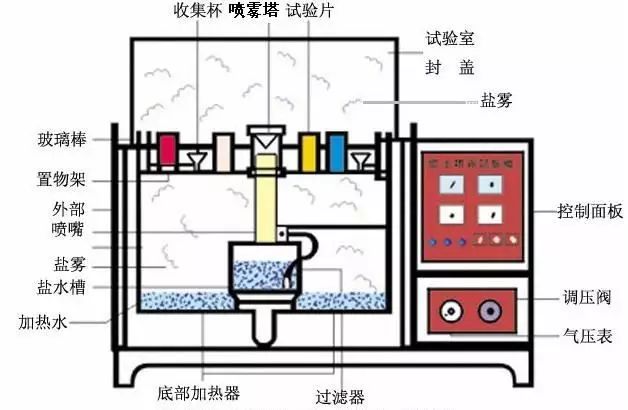

A simulación artificial das probas ambientais de corrosión cíclica consiste no uso dun certo volume de equipamento de proba espacial (a cámara de probas de corrosión cíclica, figura) que, no seu volume espacial, emprega métodos artificiais para avaliar a calidade da resistencia á corrosión por corrosión cíclica do produto nun ambiente de corrosión cíclica.

En comparación co ambiente natural, a concentración de sal de cloruro no seu ambiente de corrosión cíclica pode ser varias veces ou ducias de veces o contido de corrosión cíclica do ambiente natural xeral, de xeito que a taxa de corrosión aumenta considerablemente, e o tempo para obter os resultados da proba de corrosión cíclica do produto tamén se reduce considerablemente. Por exemplo, nun ambiente de exposición natural para unha proba de mostra do produto, a súa corrosión pode tardar 1 ano, mentres que na simulación artificial das condicións ambientais de corrosión cíclica, pódense obter resultados similares durante un máximo de 24 horas.

A corrosión cíclica simulada en laboratorio pódese dividir en catro categorías

(1)Proba de corrosión cíclica neutra (proba NSS)é un método de ensaio de corrosión acelerado que apareceu primeiro e é actualmente o máis empregado. Emprega unha solución salina de cloruro de sodio ao 5 %, cun valor de pH da solución axustado no rango neutro (6,5 ~ 7,2) como solución para pulverización. A temperatura de ensaio tómase a 35 ℃, cunha taxa de asentamento dos requisitos de corrosión cíclica de 1 ~ 2 ml/80 cm/h.

(2)Proba de corrosión cíclica do ácido acético (proba ASS)desenvólvese baseándose na proba de corrosión cíclica neutra. Trátase de engadir ácido acético glacial a unha solución de cloruro de sodio ao 5 %, de xeito que o valor do pH da solución se reduza a aproximadamente 3, a solución se volva ácida e a formación final de corrosión cíclica tamén cambie de corrosión cíclica neutra a ácida. A súa velocidade de corrosión é aproximadamente 3 veces máis rápida que a proba NSS.

(3)Proba de corrosión cíclica con ácido acético acelerado con sal de cobre (proba CASS)é unha proba rápida de corrosión cíclica estranxeira recentemente desenvolvida, a temperatura de proba de 50 ℃, solución salina cunha pequena cantidade de sal de cobre - cloruro de cobre, corrosión fortemente inducida. A súa taxa de corrosión é aproximadamente 8 veces maior que a da proba NSS.

(4)Proba de corrosión cíclica alternaé unha proba completa de corrosión cíclica, que en realidade é unha proba de corrosión cíclica neutra máis unha proba constante de humidade e calor. Úsase principalmente para produtos enteiros de tipo cavidade, mediante a penetración do ambiente húmido, de xeito que a corrosión cíclica non só se xere na superficie do produto, senón tamén no seu interior. Trátase de someter o produto a dúas condicións ambientais alternativamente, como a corrosión cíclica e a calor húmida, e finalmente avaliar as propiedades eléctricas e mecánicas de todo o produto con ou sen cambios.

Os resultados das probas de corrosión cíclica adoitan darse de forma cualitativa en lugar de cuantitativa. Existen catro métodos de avaliación específicos.

1.método de xuízo de valoracióné a área de corrosión e a área total da proporción da porcentaxe segundo un determinado método de división en varios niveis, ata un certo nivel como base de xuízo cualificado, é axeitado para mostras planas para a súa avaliación.

2.método de xuízo de ponderacióné a través do peso da mostra antes e despois do método de pesaxe da proba de corrosión, calcular o peso da perda de corrosión para xulgar a calidade da resistencia á corrosión da mostra, é especialmente axeitado para unha avaliación da calidade da resistencia á corrosión dos metais.

③método de determinación da aparencia corrosivaé un método de determinación cualitativa, é unha proba de corrosión cíclica, se o produto produce fenómenos de corrosión para determinar a mostra, os estándares xerais do produto úsanse principalmente neste método.

④método de análise estatística de datos de corrosiónOfrece o deseño de probas de corrosión, análise de datos de corrosión, datos de corrosión para determinar o nivel de confianza do método, que se usa principalmente para analizar a corrosión estatística, en lugar de especificamente para un xuízo específico da calidade do produto.

Probas de corrosión cíclica do aceiro inoxidable

A proba de corrosión cíclica foi inventada a principios do século XX, é o uso máis antigo da "proba de corrosión". Materiais altamente resistentes á corrosión, favorecidos polos usuarios, convertéronse nunha proba "universal". As principais razóns son as seguintes: ① aforro de tempo; ② baixo custo; ③ permite probar unha variedade de materiais; ④ os resultados son sinxelos e claros, favorables á resolución de disputas comerciais.

Na práctica, a proba de corrosión cíclica do aceiro inoxidable é a máis coñecida: cantas horas pode soportar este material a proba de corrosión cíclica? Os profesionais deben estar ao tanto desta cuestión.

Os provedores de materiais adoitan usarpasivacióntratamento oumellorar o grao de pulido superficial, etc., para mellorar o tempo da proba de corrosión cíclica do aceiro inoxidable. Non obstante, o factor determinante máis crítico é a composición do propio aceiro inoxidable, é dicir, o contido de cromo, molibdeno e níquel.

Canto maior sexa o contido dos dous elementos, cromo e molibdeno, maior será o rendemento á corrosión necesario para resistir a aparición de corrosión por picaduras e fendas. Esta resistencia á corrosión exprésase en termos do chamadoResistencia equivalente ás picadurasValor (PRE): PRE = %Cr + 3,3 x %Mo.

Aínda que o níquel non aumenta a resistencia do aceiro á corrosión por picaduras e fendas, pode frear eficazmente a velocidade de corrosión unha vez que o proceso de corrosión comezou. Polo tanto, os aceiros inoxidables austeníticos que conteñen níquel tenden a ter un rendemento moito mellor nas probas de corrosión cíclica e corroden moito menos gravemente que os aceiros inoxidables ferríticos con baixo contido de níquel con equivalentes de resistencia similar á corrosión por picaduras.

Curiosidade: para o estándar 304, a corrosión cíclica neutra adoita estar entre 48 e 72 horas; para o estándar 316, a corrosión cíclica neutra adoita estar entre 72 e 120 horas.

Cómpre sinalar queo/a/os/asCorrosión cíclicaA proba ten grandes inconvenientes ao comprobar as propiedades do aceiro inoxidable.O contido de cloruros da corrosión cíclica na proba de corrosión cíclica é extremadamente alto, superando con creces o ambiente real, polo que o aceiro inoxidable que pode resistir a corrosión no ambiente de aplicación real cun contido de cloruros moi baixo tamén se corroerá na proba de corrosión cíclica.

A proba de corrosión cíclica cambia o comportamento de corrosión do aceiro inoxidable, polo que non se pode considerar unha proba acelerada nin un experimento de simulación. Os resultados son unilaterais e non teñen ningunha relación equivalente co rendemento real do aceiro inoxidable que finalmente se utiliza.

Polo tanto, podemos usar a proba de corrosión cíclica para comparar a resistencia á corrosión de diferentes tipos de aceiro inoxidable, pero esta proba só é capaz de cualificar o material. Ao seleccionar materiais de aceiro inoxidable especificamente, a proba de corrosión cíclica por si soa non adoita proporcionar información suficiente, porque non temos unha comprensión suficiente da relación entre as condicións da proba e o ambiente de aplicación real.

Pola mesma razón, non é posible estimar a vida útil dun produto baseándose unicamente na proba de corrosión cíclica dunha mostra de aceiro inoxidable.

Ademais, non é posible facer comparacións entre diferentes tipos de aceiro, por exemplo, non podemos comparar o aceiro inoxidable co aceiro ao carbono revestido, porque os mecanismos de corrosión dos dous materiais empregados na proba son moi diferentes, e a correlación entre os resultados da proba e o ambiente real no que se acabará utilizando o produto non é a mesma.

Data de publicación: 06-11-2023