O SLAG POT é un compoñente fundamental no proceso de fabricación do aceiro, que se emprega para a contención e eliminación da escoria. Womic Steel, un fabricante líder de SLAG POTS, ofrece produtos de alta calidade cun rendemento fiable. Este artigo ofrece unha visión xeral detallada de SLAG POT, centrándose no seu proceso de produción, os requisitos técnicos, as capacidades de produción de Womic Steel, as vantaxes e os casos de exportación.

Womic Steel destaca como un fabricante líder de SLAG POTS, cunhas instalacións de produción de vangarda e un compromiso coa calidade inigualable. A nosa ampla gama de equipos avanzados inclúe grúas cunha capacidade máxima de elevación de 260 toneladas, xunto cunha gama de fornos de arco que inclúen capacidades de 5, 30 e 80 toneladas. Ademais, a nosa liña de produción conta cunha liña de area de resina de 20 T/h, unha máquina de granallado con mesa rotatoria de 150 toneladas e tres fornos CNC de tratamento térmico de alta temperatura que miden 12 m × 7 m × 5 m, 8 m × 4 m × 3,5 m e 8 m × 4 m × 3,3 m respectivamente. Contamos cun sistema de eliminación de po de forno eléctrico de 30.000 metros cadrados e unha variedade de equipos de mecanizado, como tornos verticais de 8 m, 6,3 m e 5 m, así como 220 máquinas de mandrinar e fresar.

O noso centro de ensaios especializado está equipado cun laboratorio químico, un espectrómetro de lectura directa, unha máquina de ensaios de tracción de 60 toneladas, unha máquina de ensaios de impacto, un detector de defectos por ultrasóns, un durómetro Rockwell e un microscopio metalúrxico, o que garante un rigoroso control de calidade en cada etapa da produción.

Con máis de 20 anos de experiencia na industria da fundición, Womic Steel alberga un centro de desenvolvemento tecnolóxico de primeira clase e un equipo de técnicos cualificados. Especializada na produción de produtos de aceiro fundido grandes e extragrandes, o noso proceso de produción emprega a cofundición, cunha produción de cofundición única de aproximadamente 400 toneladas e pezas fundidas individuais que pesan ata 300 toneladas. Os nosos produtos atopan aplicacións en diversas industrias, incluíndo a minería do cemento, a construción naval, a forxa, a metalurxia, a maquinaria de enxeñaría, a construción de estradas e pontes, a conservación da auga e a enerxía nuclear, proporcionando pezas fundidas de aceiro ao carbono e aliaxe de alta calidade nunha ampla gama de variedades e especificacións para as industrias clave de fabricación de equipos.

A innovación, a calidade superior e un servizo impecable son os piares da nosa filosofía empresarial. Mediante avances tecnolóxicos continuos, desenvolvemos produtos metalúrxicos de uso común, como SLAG POTS e lingotes de aceiro, que se exportan a todo o mundo. Os nosos SLAG POTS van dende os 3 metros cúbicos ata os 45 metros cúbicos, con lingotes de aceiro que pesan dende as 3,5 toneladas ata as 175 toneladas, todos eles cumprindo os estándares líderes da industria. Establecemos asociacións a longo prazo con varios conglomerados siderúrxicos de renome mundial, incluíndo SMS Group en Alemaña, POSCO en Corea do Sur e JFE no Xapón, o que nos fixo recoñecementos por parte de clientes internacionais.

Na produción de SLAG POTS, Womic Steel fai fincapé na innovación, utilizando procesos avanzados de aceiro fundido e sistemas de software para lograr un ciclo de produción de aproximadamente 40 días por pote. Cunha frecuencia media de uso de 6000 veces, as nosas SLAG POTS superan con creces os estándares do mercado en canto a durabilidade e lonxevidade. Ademais, as nosas potes están fundidas nunha soa peza, o que mellora a súa resistencia á deformación. Cos seus debuxos na man, Womic Steel pode entregar as pezas fundidas de alta calidade que desexa.

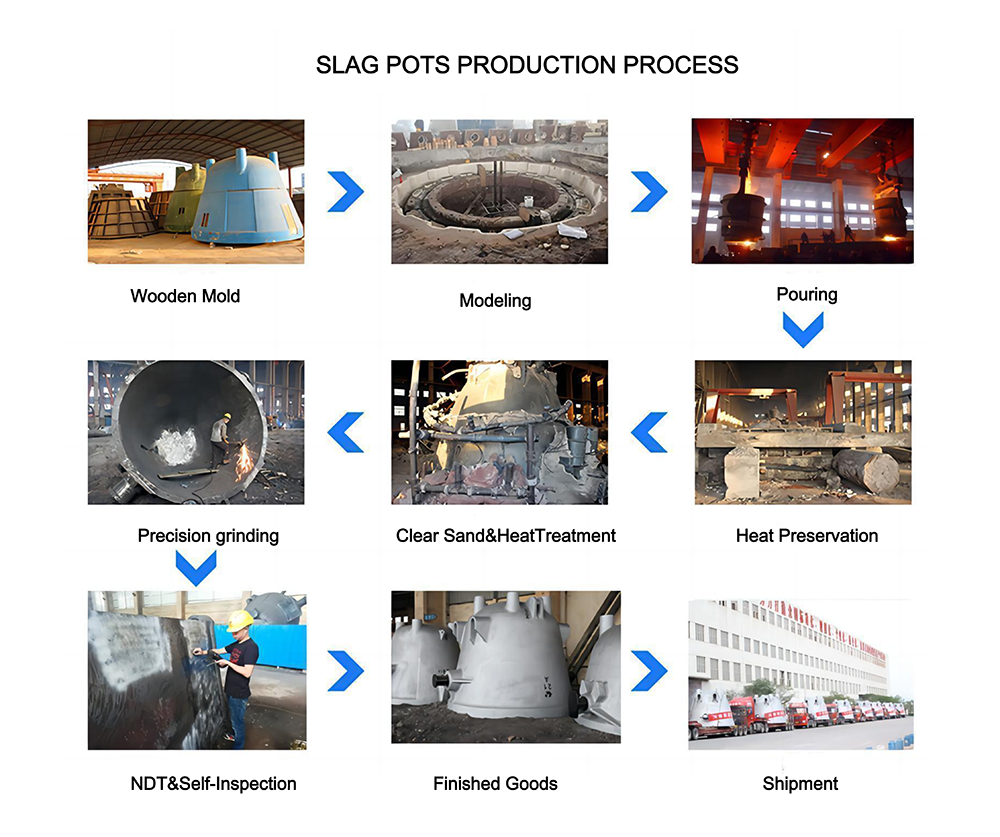

Antes da fundición, simulamos o proceso de fundición mediante software CAE para analizar e predicir o proceso de moldeo e a calidade do produto, optimizando continuamente o proceso de fundición SLAG POT. A nosa ferramenta metalúrxica integral garante un bo control do tamaño xeral, utilizando tecnoloxía de moldeo de area de silicato de sodio para evitar a aparición de gretas en quente nas pezas fundidas. Usamos moldeo en pozo, que non se ve afectado pola estación, o que garante unha alta eficiencia de produción.

Durante a vertida e o tratamento térmico, fundimos as materias primas inspeccionadas nun forno de arco, analizamos o ferro fundido por espectroscopia despois da mostraxe e vertímolo segundo o principio de "vertido rápido a baixa temperatura", rexistrando o tempo e a temperatura de vertido. Para abordar a diferenza significativa no contido de carbono entre o aceiro de aliaxe do eixo da orella e o aceiro de carbono do corpo do tanque, desenvolvemos un conxunto completo de procesos para controlar estritamente os problemas de soldadura durante a produción.

Despois da fundición, realizamos operacións como o corte de tubos acanalados e rebabas. Womic Steel conta cun equipo profesional de rectificado e acabado e con grandes equipos de granallado para mellorar a calidade da aparencia das PLÁTANAS DE ESCORIAS, conseguindo o acabado superficial que requiren os clientes. Tamén empregamos equipos avanzados de ensaios non destrutivos para realizar ensaios non destrutivos en cada PLÁTANO DE ESCORIAS para garantir a súa calidade interna, evitando estritamente que calquera produto defectuoso saia da fábrica.

As PIEZAS DE ESCORIAS son equipos esenciais no proceso de fabricación de aceiro das empresas metalúrxicas. En Womic Steel, combinamos a innovación con tecnoloxía de fundición profesional e sistemas de software, reducindo o ciclo de fundición das PIEZAS DE ESCORIAS a uns 30 días. As nosas PIEZAS DE ESCORIAS presentan unha forte resistencia á deformación, o que prolonga significativamente a súa vida útil en comparación cos estándares do mercado. Cos seus debuxos, podemos producir as pezas fundidas de alta calidade que precisa.

Por que elixir Womic Steel?

1. Pedidos de xigantes internacionais: Recibimos pedidos anuais que superan as 100 SLAG POTS de recoñecidos conglomerados siderúrxicos como Mittal Group, o que nos converte no seu socio estratéxico a longo prazo.

2. Maior vida útil: As nosas SLAG POTS teñen unha vida útil un 20 % maior en comparación cos estándares do mercado, cun mantemento inicial atrasado de 2 a 3 meses en comparación coa competencia.

3. Estándar de inspección de nivel 2: Empregamos equipos profesionais de ensaios non destrutivos para garantir que cada SLAG POT cumpra co estándar nacional de inspección de nivel 2 ou cos estándares de inspección específicos solicitados polos clientes.

4. Personalización para clientes globais: O noso produto insignia SLAG POT, recoñecido pola súa alta precisión, é personalizable para satisfacer os requisitos específicos dos clientes de todo o mundo. Os nosos produtos foron exportados con éxito a máis de 60 países e rexións, incluíndo Estados Unidos, México, Brasil, India, Corea do Sur, Xapón e Rusia.

Womic Steel cumpre con estritos estándares de produción, incluíndo GB/T 20878-200, ASTM A27/A27M, ASTM A297/A297M-20, ISO 4990:2015, BS EN 1561:2011, JIS G 5501:2018, DIN EN 1559, DIN 1681:2007-08, etc... Garantindo a máis alta calidade e rendemento das SLAG POTS.

Cunha capacidade de produción de 55.000 toneladas ao ano e un estrito cumprimento da certificación do sistema nacional de xestión da calidade ISO 9001:2015, Womic Steel garante a calidade das nosas SLAG POTS e asegura a entrega puntual. Recibimos eloxios de moitos dos nosos clientes cooperativos pola nosa entrega puntual.

O noso equipo experimentado ofrece solucións técnicas profesionais adaptadas ás súas necesidades específicas, garantindo unha produción de alta calidade de SLAG POTS. Formamos regularmente os nosos operadores de primeira liña para manter unha calidade de produción estable.

Únete ás filas de clientes satisfeitos que experimentaron a calidade e o servizo excepcionais de Womic Steel. Ponte en contacto connosco hoxe mesmo para todas as túas necesidades de SLAG POT.

Data de publicación: 21 de marzo de 2024