Descrición do produto

As tubaxes de aceiro en espiral, tamén coñecidas como tubaxes soldadas por arco mergullado helicoidal (HSAW), son un tipo de tubaxe de aceiro que se caracteriza polo seu proceso de fabricación e as súas propiedades estruturais distintivas. Estas tubaxes úsanse amplamente en diversas industrias debido á súa resistencia, durabilidade e adaptabilidade. Aquí tes unha descrición detallada das tubaxes de aceiro en espiral:

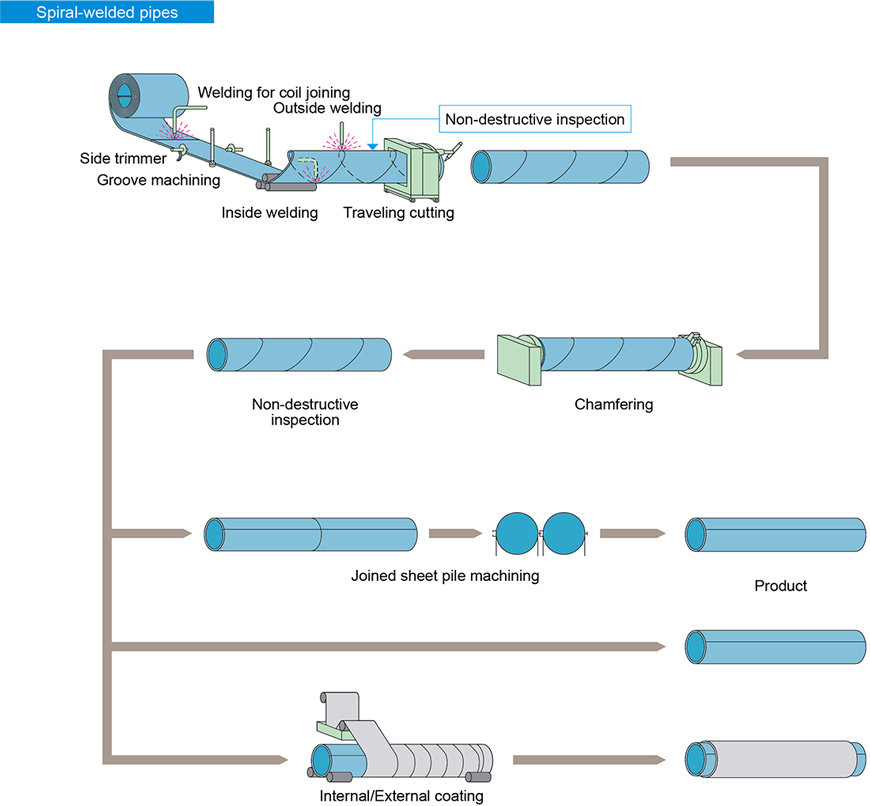

Proceso de fabricación:Os tubos de aceiro en espiral prodúcense mediante un proceso único que implica o uso dunha bobina de tira de aceiro. A tira desenrólase e dáselle forma en espiral, e logo soldase mediante a técnica de soldadura por arco mergullado (SAW). Este proceso dá lugar a unha unión helicoidal continua ao longo da lonxitude do tubo.

Deseño estrutural:A unión helicoidal das tubaxes de aceiro en espiral proporciona unha resistencia inherente, o que as fai axeitadas para soportar cargas e presións elevadas. Este deseño garante unha distribución uniforme da tensión e mellora a capacidade da tubaxe para resistir a flexión e a deformación.

Rango de tamaño:As tubaxes de aceiro en espiral veñen nunha ampla gama de diámetros (ata 120 polgadas) e grosores, o que permite flexibilidade en diversas aplicacións. Normalmente están dispoñibles en diámetros maiores en comparación con outros tipos de tubaxes.

Aplicacións:As tubaxes de aceiro en espiral utilízanse en diversas industrias como o petróleo e o gas, o abastecemento de auga, a construción, a agricultura e o desenvolvemento de infraestruturas. Son axeitadas tanto para aplicacións sobre o chan como subterráneas.

Resistencia á corrosión:Para mellorar a súa lonxevidade, as tubaxes de aceiro en espiral adoitan someterse a tratamentos anticorrosión. Estes poden incluír revestimentos internos e externos, como epoxi, polietileno e zinc, que protexen as tubaxes dos elementos ambientais e das substancias corrosivas.

Vantaxes:As tubaxes de aceiro en espiral ofrecen varias vantaxes, como unha alta capacidade de carga, a rendibilidade das tubaxes de gran diámetro, a facilidade de instalación e a resistencia á deformación. O seu deseño helicoidal tamén axuda a unha drenaxe eficiente.

LonxitudinalVSEspiral:As tubaxes de aceiro en espiral distínguense das tubaxes soldadas lonxitudinalmente polo seu proceso de fabricación. Mentres que as tubaxes lonxitudinais se forman e soldan ao longo da lonxitude da tubaxe, as tubaxes en espiral teñen unha unión helicoidal formada durante a fabricación.

Control de calidade:Os procesos de fabricación e control de calidade son cruciais para producir tubos de aceiro en espiral fiables. Os parámetros de soldadura, a xeometría dos tubos e os métodos de proba son monitorizados coidadosamente para garantir o cumprimento dos estándares e especificacións da industria.

Normas e especificacións:Os tubos de aceiro en espiral fabrícanse de acordo coas normas internacionais e específicas da industria, como API 5L, ASTM, EN e outras. Estas normas definen as propiedades dos materiais, os métodos de fabricación e os requisitos de proba.

En resumo, os tubos de aceiro en espiral son unha solución versátil e duradeira para diversas industrias. O seu proceso de fabricación único, a súa resistencia inherente e a súa dispoñibilidade en diferentes tamaños contribúen ao seu uso xeneralizado en infraestruturas, transporte, enerxía, construción portuaria e moito máis. A selección axeitada, o control de calidade e as medidas de protección contra a corrosión xogan un papel crucial para garantir o rendemento a longo prazo dos tubos de aceiro en espiral.

Especificacións

| API 5L: GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: GR.1, GR.2, GR.3 |

| EN 10219-1: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: GR.A, GR.B |

| EN 10217: P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: St37.0, St44.0, St52.0 |

| AS/NZS 1163: Grao C250, Grao C350, Grao C450 |

| GB/T 9711: L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| ASTMA671: CA55/CB70/CC65, CB60/CB65/CB70/CC60/CC70, CD70/CE55/CE65/CF65/CF70, CF66/CF71/CF72/CF73, CG100/CH100/CI100/CJ100 |

| Diámetro (mm) | Grosor da parede (mm) | |||||||||||||||||||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | |

| 219.1 | ● | ● | ● | ● | ||||||||||||||||

| 273 | ● | ● | ● | ● | ● | |||||||||||||||

| 323,9 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 325 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 355,6 | ● | ● | ● | ● | ● | ● | ● | |||||||||||||

| 377 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 406.4 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 426 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 457 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 478 | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||||

| 508 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 529 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 630 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 711 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 720 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 813 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

| 920 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 1420 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||

| 1620 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||||

| 1820 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2020 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2220 | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||||||

| 2500 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 2540 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | |||||||

| 3000 | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ● | ||||||||

Tolerancia do diámetro exterior e do grosor da parede

| Estándar | Tolerancia do corpo do tubo | Tolerancia do extremo do tubo | Tolerancia do grosor da parede | |||

| Diámetro exterior | Tolerancia | Diámetro exterior | Tolerancia | |||

| GB/T3091 | Diámetro exterior ≤ 48,3 mm | ≤±0,5 | Diámetro exterior ≤ 48,3 mm | - | ≤±10% | |

| 48,3 | ≤±1,0% | 48,3 | - | |||

| 273.1 | ≤±0,75% | 273.1 | -0,8~+2,4 | |||

| Diámetro exterior > 508 mm | ≤±1,0% | Diámetro exterior > 508 mm | -0,8~+3,2 | |||

| GB/T9711.1 | Diámetro exterior ≤ 48,3 mm | -0,79~+0,41 | - | - | OD≤73 | -12,5%~+20% |

| 60,3 | ≤±0,75% | Diámetro exterior ≤ 273,1 mm | -0,4~+1,59 | 88,9≤OD≤457 | -12,5%~+15% | |

| 508 | ≤±1,0% | OD≥323,9 | -0,79~+2,38 | OD≥508 | -10,0%~+17,5% | |

| Diámetro exterior > 941 mm | ≤±1,0% | - | - | - | - | |

| GB/T9711.2 | 60 | ±0,75 %D~±3 mm | 60 | ±0,5 %D~±1,6 mm | 4 mm | ±12,5%T~±15,0%T |

| 610 | ±0,5%D~±4 mm | 610 | ±0,5 %D~±1,6 mm | Peso ≥ 25 mm | -3,00 mm~+3,75 mm | |

| Diámetro exterior > 1430 mm | - | Diámetro exterior > 1430 mm | - | - | -10,0%~+17,5% | |

| SY/T5037 | Diámetro exterior <508 mm | ≤±0,75% | Diámetro exterior <508 mm | ≤±0,75% | Diámetro exterior <508 mm | ≤±12,5% |

| Diámetro exterior ≥ 508 mm | ≤±1,00% | Diámetro exterior ≥ 508 mm | ≤±0,50% | Diámetro exterior ≥ 508 mm | ≤±10,0% | |

| API 5L PSL1/PSL2 | DO <60,3 | -0,8 mm~+0,4 mm | OD≤168,3 | -0,4 mm~+1,6 mm | Peso ≤ 5,0 | ≤±0,5 |

| 60,3≤OD≤168,3 | ≤±0,75% | 168,3 | ≤±1,6 mm | 5.0 | ≤±0,1T | |

| 168,3 | ≤±0,75% | 610 | ≤±1,6 mm | T≥15,0 | ≤±1,5 | |

| 610 | ≤±4,0 mm | OD>1422 | - | - | - | |

| OD>1422 | - | - | - | - | - | |

| API 5CT | DO<114,3 | ≤±0,79 mm | DO<114,3 | ≤±0,79 mm | ≤-12,5% | |

| OD≥114,3 | -0,5%~1,0% | OD≥114,3 | -0,5%~1,0% | ≤-12,5% | ||

| ASTM A53 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| ASTM A252 | ≤±1,0% | ≤±1,0% | ≤-12,5% | |||

| DN mm | NB Polgada | OD mm | SCH40S mm | SCH5S mm | SCH10S mm | SCH10 mm | SCH20 mm | SCH40 mm | SCH60 mm | XS/80S mm | SCH80 mm | SCH100 mm | SCH120 mm | SCH140 mm | SCH160 mm | SCHXXS mm |

| 6 | 1/8” | 10.29 | 1.24 | 1,73 | 2.41 | |||||||||||

| 8 | 1/4” | 13,72 | 1,65 | 2.24 | 3.02 | |||||||||||

| 10 | 3/8” | 17.15 | 1,65 | 2.31 | 3.20 | |||||||||||

| 15 | 1/2” | 21.34 | 2,77 | 1,65 | 2.11 | 2,77 | 3,73 | 3,73 | 4,78 | 7.47 | ||||||

| 20 | 3/4” | 26,67 | 2,87 | 1,65 | 2.11 | 2,87 | 3,91 | 3,91 | 5,56 | 7,82 | ||||||

| 25 | 1” | 33,40 | 3.38 | 1,65 | 2,77 | 3.38 | 4,55 | 4,55 | 6.35 | 9.09 | ||||||

| 32 | 1 1/4” | 42,16 | 3,56 | 1,65 | 2,77 | 3,56 | 4,85 | 4,85 | 6.35 | 9,70 | ||||||

| 40 | 1 1/2” | 48,26 | 3,68 | 1,65 | 2,77 | 3,68 | 5.08 | 5.08 | 7.14 | 10.15 | ||||||

| 50 | 2” | 60,33 | 3,91 | 1,65 | 2,77 | 3,91 | 5,54 | 5,54 | 9,74 | 11.07 | ||||||

| 65 | 2 1/2” | 73,03 | 5.16 | 2.11 | 3.05 | 5.16 | 7.01 | 7.01 | 9,53 | 14.02 | ||||||

| 80 | 3" | 88,90 | 5,49 | 2.11 | 3.05 | 5,49 | 7,62 | 7,62 | 11.13 | 15.24 | ||||||

| 90 | 3 1/2” | 101,60 | 5,74 | 2.11 | 3.05 | 5,74 | 8.08 | 8.08 | ||||||||

| 100 | 4” | 114,30 | 6.02 | 2.11 | 3.05 | 6.02 | 8,56 | 8,56 | 11.12 | 13.49 | 17.12 | |||||

| 125 | 5” | 141,30 | 6,55 | 2,77 | 3.40 | 6,55 | 9,53 | 9,53 | 12,70 | 15,88 | 19.05 | |||||

| 150 | 6 polgadas | 168,27 | 7.11 | 2,77 | 3.40 | 7.11 | 10,97 | 10,97 | 14.27 | 18.26 | 21,95 | |||||

| 200 | 8” | 219,08 | 8.18 | 2,77 | 3,76 | 6.35 | 8.18 | 10.31 | 12,70 | 12,70 | 15.09 | 19.26 | 20,62 | 23.01 | 22.23 | |

| 250 | 10 polgadas | 273,05 | 9.27 | 3.40 | 4.19 | 6.35 | 9.27 | 12,70 | 12,70 | 15.09 | 19.26 | 21.44 | 25,40 | 28,58 | 25,40 | |

| 300 | 12 polgadas | 323,85 | 9,53 | 3,96 | 4,57 | 6.35 | 10.31 | 14.27 | 12,70 | 17.48 | 21.44 | 25,40 | 28,58 | 33,32 | 25,40 | |

| 350 | 14 polgadas | 355,60 | 9,53 | 3,96 | 4,78 | 6.35 | 7,92 | 11.13 | 15.09 | 12,70 | 19.05 | 23,83 | 27,79 | 31,75 | 35,71 | |

| 400 | 16 polgadas | 406,40 | 9,53 | 4.19 | 4,78 | 6.35 | 7,92 | 12,70 | 16,66 | 12,70 | 21.44 | 26.19 | 30,96 | 36,53 | 40,49 | |

| 450 | 18 polgadas | 457,20 | 9,53 | 4.19 | 4,78 | 6.35 | 7,92 | 14.27 | 19.05 | 12,70 | 23,83 | 29,36 | 34,93 | 39,67 | 45,24 | |

| 500 | 20 polgadas | 508,00 | 9,53 | 4,78 | 5,54 | 6.35 | 9,53 | 15.09 | 20,62 | 12,70 | 26.19 | 32,54 | 38.10 | 44,45 | 50,01 | |

| 550 | 22 polgadas | 558,80 | 9,53 | 4,78 | 5,54 | 6.35 | 9,53 | 22.23 | 12,70 | 28,58 | 34,93 | 41,28 | 47,63 | 53,98 | ||

| 600 | 24 polgadas | 609,60 | 9,53 | 5,54 | 6.35 | 6.35 | 9,53 | 17.48 | 24,61 | 12,70 | 30,96 | 38,89 | 46,02 | 52,37 | 59,54 | |

| 650 | 26” | 660,40 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 700 | 28 polgadas | 711,20 | 9,53 | 7,92 | 12,70 | 12,70 | ||||||||||

| 750 | 30” | 762,00 | 9,53 | 6.35 | 7,92 | 7,92 | 12,70 | 12,70 | ||||||||

| 800 | 32 polgadas | 812,80 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 850 | 34 polgadas | 863,60 | 9,53 | 7,92 | 12,70 | 17.48 | 12,70 | |||||||||

| 900 | 36” | 914,40 | 9,53 | 7,92 | 12,70 | 19.05 | 12,70 | |||||||||

| DN 1000 mm e superior Diámetro da parede do tubo Espesor máximo de 25 mm | ||||||||||||||||

Estándar e grao

| Estándar | Graos de aceiro |

| API 5L: Especificación para tubaxes de liña | GR.B, X42, X46, X52, X56, X60, X65, X70, X80 |

| ASTM A252: Especificación estándar para pilotes de tubos de aceiro soldados e sen costura | GR.1, GR.2, GR.3 |

| EN 10219-1: Perfís ocos estruturais soldados e conformados en frío de aceiros non aliados e de gran fino | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| EN10210: Perfís ocos estruturais acabados en quente de aceiros non aliados e de gran fino | S235JRH, S275J0H, S275J2H, S355J0H, S355J2H, S355K2H |

| ASTM A53/A53M: Tubaxe de aceiro, negra e en quente, revestida de zinc, soldada e sen costuras | GR.A, GR.B |

| EN 10217: Tubos de aceiro soldados para fins de presión | P195TR1, P195TR2, P235TR1, P235TR2, P265TR1, P265TR2 |

| DIN 2458: Tubos e tubos de aceiro soldados | St37.0, St44.0, St52.0 |

| AS/NZS 1163: Norma australiana/neozelandesa para seccións ocas de aceiro estrutural conformadas en frío | Grao C250, Grao C350, Grao C450 |

| GB/T 9711: Industrias do petróleo e do gas natural: tubos de aceiro para canalizacións | L175, L210, L245, L290, L320, L360, L390, L415, L450, L485 |

| AWWA C200: Tubaxe de auga de aceiro de 6 polgadas (150 mm) e maior | Aceiro ao carbono |

Proceso de fabricación

Control de calidade

● Comprobación de materias primas

● Análise química

● Proba mecánica

● Inspección visual

● Comprobación de dimensións

● Proba de flexión

● Proba de impacto

● Proba de corrosión intergranular

● Exame non destrutivo (UT, MT, PT)

● Cualificación do procedemento de soldadura

● Análise de microestruturas

● Proba de ensanchamento e aplanamento

● Proba de dureza

● Probas de presión

● Probas metalográficas

● Probas de corrosión

● Probas de correntes de Foucault

● Inspección de pintura e revestimento

● Revisión da documentación

Uso e aplicación

Os tubos de aceiro en espiral son versátiles e utilízanse amplamente en diversas industrias debido ás súas características e vantaxes únicas. Fórmanse soldando helicoidalmente tiras de aceiro para crear un tubo cunha unión en espiral continua. Aquí tes algunhas aplicacións comúns dos tubos de aceiro en espiral:

● Transporte de fluídos: estas tubaxes moven auga, petróleo e gas de forma eficiente a través de longas distancias en oleodutos debido á súa construción sen costuras e á súa alta resistencia.

● Petróleo e gas: vitais para as industrias do petróleo e o gas, xa que transportan petróleo cru, gas natural e produtos refinados, o que satisface as necesidades de exploración e distribución.

● Pilotes: Os pilotes de cimentación en proxectos de construción soportan cargas pesadas en estruturas como edificios e pontes.

● Uso estrutural: Empregados na construción de estruturas, columnas e soportes, a súa durabilidade contribúe á estabilidade estrutural.

● Canles e drenaxe: empregadas en sistemas de auga, a súa resistencia á corrosión e os seus interiores lisos evitan as obstrucións e melloran o fluxo da auga.

● Tubaxe mecánica: Na industria manufactureira e na agricultura, estas tubaxes proporcionan solucións robustas e rendibles para os compoñentes.

● Mariño e offshore: Para ambientes hostiles, utilízanse en tubaxes submarinas, plataformas offshore e construción de embarcadoiros.

● Minería: Transportan materiais e lodos en operacións mineiras esixentes debido á súa robusta construción.

● Suministro de auga: Ideal para tubaxes de gran diámetro en sistemas de auga, transportando de forma eficiente volumes de auga significativos.

● Sistemas xeotérmicos: Empregados en proxectos de enerxía xeotérmica, xestionan a transferencia de fluídos resistentes á calor entre encoros e centrais eléctricas.

A natureza versátil dos tubos de aceiro en espiral, combinada coa súa resistencia, durabilidade e adaptabilidade, convérteos nun compoñente esencial nunha ampla gama de industrias e aplicacións.

Embalaxe e envío

Embalaxe:

O proceso de embalaxe de tubos de aceiro en espiral implica varios pasos clave para garantir que os tubos estean axeitadamente protexidos durante o transporte e o almacenamento:

● Agrupación de tubos: os tubos de aceiro en espiral adoitan agruparse mediante correas, bandas de aceiro ou outros métodos de fixación seguros. A agrupación impide que os tubos individuais se movan ou se despracen dentro do envase.

● Protección dos extremos das tubaxes: colócanse tapas ou cubertas protectoras de plástico en ambos os extremos das tubaxes para evitar danos nos extremos das tubaxes e na superficie interna.

● Impermeabilización: as tubaxes envólvense con materiais impermeables, como láminas ou envoltorios de plástico, para protexelas da humidade durante o transporte, especialmente en envíos ao aire libre ou marítimos.

● Acolchado: Poderíanse engadir materiais de acolchado adicionais, como insercións de escuma ou materiais de amortiguación, entre as tubaxes ou en puntos vulnerables para absorber golpes e vibracións.

● Etiquetado: Cada feixe está etiquetado con información importante, como as especificacións das tubaxes, as dimensións, a cantidade e o destino. Isto axuda a facilitar a súa identificación e manipulación.

Envío:

● O envío de tubos de aceiro en espiral require unha planificación coidadosa para garantir un transporte seguro e eficiente:

● Modo de transporte: A elección do modo de transporte (por estrada, ferrocarril, marítimo ou aéreo) depende de factores como a distancia, a urxencia e a accesibilidade do destino.

● Contenedorización: As tubaxes pódense cargar en contedores de transporte estándar ou en contedores especializados de estantes planos. A contenedorización protexe as tubaxes dos elementos externos e proporciona un ambiente controlado.

● Fixación: As tubaxes asegúranse dentro dos contedores mediante métodos de fixación axeitados, como arriostramentos, bloqueos e amarres. Isto impide o movemento e minimiza o risco de danos durante o transporte.

● Documentación: Prepárase documentación precisa, incluíndo facturas, listas de empaquetado e manifestos de envío, para fins de despacho de aduanas e seguimento.

● Seguro: O seguro da carga adoita contratarse para cubrir posibles perdas ou danos durante o transporte.

● Monitorización: Ao longo do proceso de envío, as tubaxes poden rastrexarse mediante GPS e sistemas de seguimento para garantir que estean na ruta e no cronograma correctos.

● Despacho de aduanas: Proporciónase a documentación axeitada para facilitar o despacho de aduanas sen problemas no porto ou fronteira de destino.

Conclusión:

Un embalaxe e envío axeitados dos tubos de aceiro en espiral son esenciais para manter a calidade e a integridade dos tubos durante o transporte. Seguir as mellores prácticas da industria garante que os tubos cheguen ao seu destino en condicións óptimas, listos para a súa instalación ou posterior procesamento.